Dans l’article précédent, je décris comment le goût généralisé des entreprises pour les optima locaux favorise le surmenage et l’épuisement professionnel des salariés, ainsi qu’une baisse de flux et de rentabilité du résultat net.

Avant de nous pencher sur la solution que la TOC propose, examinons brièvement l’histoire du flux, en commençant par Henry Ford.

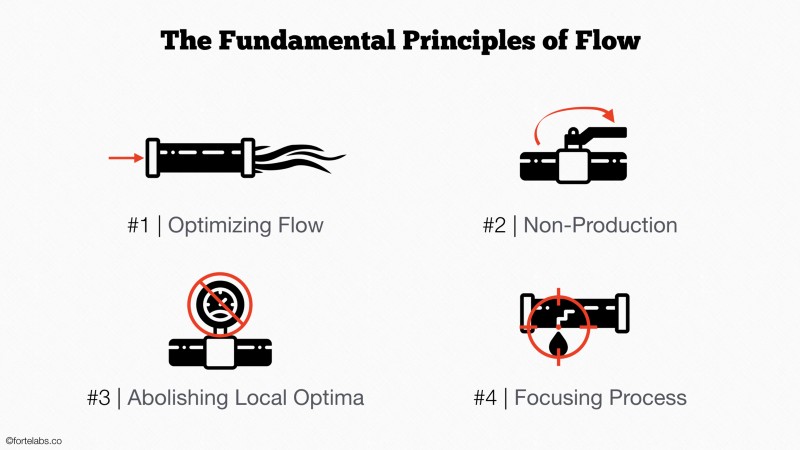

De nos jours on se souvient surtout de Ford pour son Modèle T et ses aphorismes à l’emporte-pièce, mais sa véritable contribution au monde fut la découverte des 4 Principes Fondamentaux du Flux:

- Optimisation du Flux: L’objectif principal des opérations est d’améliorer le Flux (également nommé Throughput, défini comme la somme du chiffre d’affaires moins les coûts complètement variables).

- Non-Production: La clé pour améliorer le Flux consiste à établir un mécanisme pratique pour déterminer quand il convient de NE PAS produire.

- Abolition des Optima Locaux: Les efficiences locales (plus connues de nos jours sous le vocable «optima locaux») doivent être abolies.

- Processus de Focalisation: L’amélioration doit être guidée par un processus de focalisation, afin d’être orientée en permanence vers l’endroit où elle pourra faire la plus grande différence.

A l’époque, alors que les concepts de lignes de production et d’assemblage de Ford balaient le monde, séduisant industrie après industrie par leurs performances sans précédent, tous les experts s’accordent à dire que seules de très grandes quantités de produits identiques sauraient justifier une ligne à part entière.

Tous ? Non ! Un ingénieur Japonais du nom de Taichii Ohno résiste encore et toujours à cette idée envahissante…

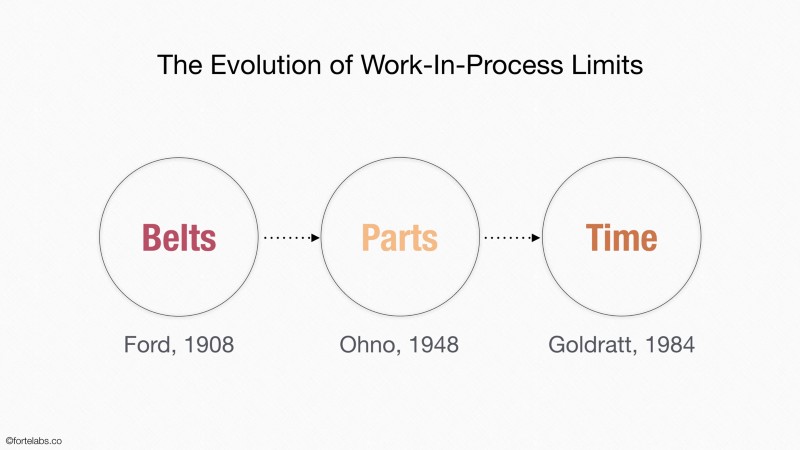

Ce dont Ohno se rend compte, c’est que les principes du flux sont génériques. Le génie du système de Ford ne tient pas seulement à sa vitesse et à son uniformité, mais à la nouvelle façon qu’il a de maîtriser l’empilement des travaux en cours, ce grand ennemi du flux. En connectant les services par tapis roulant et en limitant strictement la quantité d’espace qui les sépare, les travaux en cours n’ont tout simplement pas la possibilité de s’empiler. Quant aux ressources situées en amont, elles ne peuvent littéralement pas produire plus vite que les ressources situées en aval, car dans une ligne ainsi interconnectée, tout problème rencontré déclenche instantanément l’arrêt total de l’ensemble de la chaîne.

Ohno fait face à une situation très différente de celle de Ford: son marché japonais exige quant à lui de petites quantités d’une variété de modèles de voitures. Il ne peut donc pas se permettre de consacrer tout un équipement à une seule grande série d’un seul modèle, car chaque machine doit travailler sur un panaché de différentes pièces. Et c’est à ce point de la réflexion que la plupart des petits fabricants abandonnent leurs recherches: «C’est impossible à faire !».

Mais Ohno s’aperçoit qu’il parvient à maîtriser les travaux en cours d’une manière différente – en limitant directement le nombre de pièces autorisé à s’empiler entre les services. Sur la base de cette réalisation, il conçoit le système Kanban. Chaque conteneur rempli de pièces est accompagné d’une petite carte («kanban» en japonais) précisant le nombre de pièces assignées à ce conteneur. À mesure que le conteneur se déplace vers l’avant, la carte est renvoyée vers l’arrière, signalant à l’opération précédente de reproduire exactement ce même nombre de pièces, et pas une de plus. C’est là toute la puissance de Kanban: pouvoir dire à chaque travailleur quand il convient de NE PAS produire. Ohno venait de gagner son pari: transposer à son propre contexte le principe de Non-Production (le 2ème des 4 Principes Fondamentaux du Flux énoncés par Ford) en déplaçant le mécanisme de régulation, des tapis roulants aux pièces.

Ohno fait maintenant face à un autre défi: comment focaliser l’amélioration continue (le 4ème Principe Fondamental du Flux) ? Pour Ohno, la difficulté est que l’équipement n’étant pas dédié à une seule grande série d’un seul modèle, il est presque impossible d’identifier les problèmes qui compromettent le flux, par la seule observation. Il trouve alors la solution par une analogie marine: «les Récifs et la Marée». En réduisant progressivement la taille du lot de fabrication, on simule un lent retrait du niveau de la mer. Tant que le flux demeure ininterrompu, on continue de resserrer lentement les paramètres opérationnels. A force de se retirer, cette «marée descendante» finit par révéler les «récifs» (les obstacles au flux) tapis sous la surface. Dès que l’un d’entre eux affleure, des techniques spéciales sont alors mises en oeuvre pour baliser, identifier et réparer définitivement la cause racine de la perturbation. Ce sont ces techniques qui ont ensuite donné corps au Mouvement Lean – connu à l’origine sous le nom de «Toyotisme» ou «Toyota Production System» (TPS).

Ce sont les gains de productivité libérés par ce système qui ont, pour ainsi dire, donné naissance au monde moderne. Des voitures aux savons en passant par les téléviseurs et les produits pharmaceutiques… jusqu’à l’appareil usiné avec précision que vous utilisez en ce moment même pour lire ces lignes.

Mais le système de production Toyota – popularisé sous le nom de Just-In-Time Manufacturing (JIT) ou «Fabrication Juste-à-Temps» – n’est pas parfait. Ce n’est qu’une application – adaptée à une époque et à un lieu particuliers – de principes autrement plus fondamentaux. Déjà au cours de son développement, ses failles commençaient à apparaître.

Le problème majeur du TPS-Lean est d’exiger la stabilité et la prévisibilité, tant dans l’environnement interne (la production) que dans l’environnement externe (le marché).

En interne, on doit maîtriser étroitement tous les facteurs susceptibles d’affecter la variabilité et ce, jusqu’à plusieurs décimales. C’est le secret inavouable du Lean: il prend un temps incroyable à mettre en œuvre. 9 mois par ligne de production est la recommandation officielle – plutôt optimiste – du Toyota Supplier Support Center (le Centre de Support aux Fournisseurs de Toyota). En réalité, il a fallu parfois jusqu’à 10 ans pour implémenter le système dans la totalité d’une entreprise.

Dans l’environnement externe, l’exigence de prévisibilité est, bien évidemment, encore plus problématique. Malgré la relative stabilité du flux de commandes chez Toyota, il a fallu établir un mode d’acceptation des commandes (et de promesse des livraisons) qui limite le changement d’assortiment d’un mois sur l’autre. La plupart des entreprises ne sont pas en mesure d’exiger des conditions aussi confortables de la part de leurs fournisseurs et clients. Et le pire dans tout ça, c’est que la production n’a aucun contrôle sur cette source d’instabilité, qui vient non pas de la façon dont les produits sont fabriqués, mais de la manière dont ils sont commercialisés et vendus.

Telle est la situation dans laquelle Eliyahu Goldratt met les pieds en 1984, avec la publication de son livre Le But. Physicien de formation «Pour mieux apprendre au monde à penser», Goldratt joue à bien des égards le même rôle que son prédécesseur Ohno quelques décennies plus tôt, en traduisant les principes fondamentaux du flux vers un nouveau paradigme.

Ce dont Goldratt se rend compte, c’est que le TEMPS est un mécanisme plus efficace que les limites physiques (tapis roulants ou pièces) pour limiter les travaux en cours. Il propose donc de contenir les travaux en cours non pas en s’affairant sur des lignes, des conteneurs et des pièces, mais en limitant plus directement et en tout point du système, la quantité GLOBALE de travail. Sa méthode utilise 3 points de levier temporels: la cadence de traitement du goulot, le positionnement stratégique de tampons (compris comme étant des amortisseurs ou «buffers»), et le signal de «libération des matériaux». Ces points de levier correspondent aux 3 éléments principaux du système de production manufacturière conçu par Goldratt: le Drum-Buffer-Rope (DBR) – Tambour-Tampon-Corde (TTC) en français.

En s’appuyant sur le mécanisme du temps, les principes du flux deviennent applicables bien au-delà du monde de la fabrication – aux environnements projets, à la vente et au marketing, au commerce de détail et aux services, et même au développement de logiciels.

Dans tous ces domaines créatifs, le travail ne suit pas le flux séquentiel et linéaire d’une chaîne d’assemblage, mais bien plutôt le flux encore plus rigide, et encore plus linéaire, du temps.

Cet éclairage est la clé pour bien comprendre à quel point ces idées – nées dans le cambouis des usines manufacturières – sont tout aussi pertinentes pour le travail intellectuel de notre époque.